改善事例

基本の2Sを徹底的に

- 台車置き場

・改善前

社内に20台以上ある製品を運ぶの為の台車。

今まで特定の保管場所はなく、使用する付近の柱、パレットに立て掛けて保管していました。

その為、倒れたり引っ掛かったりしてケガをする危険がありました。

また、保管場所も決まってなかった為、使用したい時に探す必要が出てくる等、作業効率の低下にも繋がっておりました。

・改善後

余っている作業棚に手を加えてキャスター付き収納棚を

製作しました。18台が収納可能です。

収納棚に保管することで安全性・作業効率も上がり、職場環境もスッキリしました。

・梱包資材置き場

・改善前

梱包でよく使う段ボール。

今までは台車に乗せてこの状態から使用していました。

使用の際にはかがまなくてはいけなかったり、

置き場所の幅をとったり引っかかってケガをする危険がありました。

・改善後

段ボールストッカーに段ボールを立てて収納するようにしました。

キャスター付きなので移動もしやすいので場所にも困らないですし、取り出しやすくなりました。一緒に使用するビニール袋も掛けれて作業効率にもつながります。

・荷捌き用テント

・改善前

雨天の日は、晴天に比べ、荷捌き時間を、

大幅にロスが発生。

そのため、お客様への納品や集荷した

部品、製品にご迷惑をかけることも度々あった。

・改善後

雨天の日は、約70%の業務改善に

つながった。

また、テント内に夜間用照明を

取り付け、日没後の作業も視界が

良好になり、作業もしやすくなりました。

昼間 夜間

・カウンター

・改善前

検査工程で不良品の内訳に使用するカウンター。

長く使用していると数字が変わらなかったり、リセットにならないなどあり不便になっていました。

・改善後

カウンターをアナログタイプからデジタルタイプに変更しました。

ボタンも押しやすく見えやすくなりました。台も磁石なので不良品内容もマグネットシートで貼り替えが自由にでき使用しやすくなりました。

・ニッパー置き場

・改善前

作業で使用するニッパー。今までは、使用後は箱の中に入れるだけでした。乱雑で絡まるなど取りずらかったりしました。

・改善後

ニッパーの収納を見やすく取りやすくできるように、ニッパー置き場を作製しました。見た目も綺麗でどの種類がどこに何本あるか一目でわかるようになりました。

・足引きマットの変更

・改善後

作業内容によって立って作業を行うことがある為、ヤバネの疲労軽減マットに変更しました。

弾力性が体重圧を分散し、足腰への負担を軽減 。コンクリートの床からの冷えも軽減してくれます。

使用後は、マット立てに収納しています。

・ストレッチフィルムの置き場

・改善前

パレットに積んだ荷物を荷崩れしないために使用するストレッチフィルム。直ぐに使用できるようにフォークリフトの後ろに置いていました。

・改善後

フォークリフトにストレッチフィルムが立てれる棒を取り付け置き場を変更しました。取りやすく転がる危険もなくなりました。

・エタノール管理

・改善前

作業で使用するシンナーとエタノール。

2種類が同じ場所にそのまま置いてあり間違えたり混ざってしまう危険性がありました。

・改善後

使用用途が違うため、専用の

台車を作成し区分けして分かり

やすくしました。キャスター付

きなので持ち運びもしやすくな

りました。

・製品棚設置(空間活用)

⇒

・改善後

棚を設置したことにより、保管する製品を増やすことができ、整理整頓もしやすく取り出しやすくなりました。

1つでも多く、正確に生産することを目指す

・自動検査機開発中!!!!

クローズUP!

エンジン周りに使用するフューエルホース、

ラジエーターホースの最終検査を、

人力による目視検査ではなく、画像検査による自動検出を、

トライ中です。

これにより検査員の工数を大幅に削減でき、

さらにヒューマンエラーを、最小限に食い止めることが、

可能となります。

乞うご期待!!

仕事場・作業の安全のため

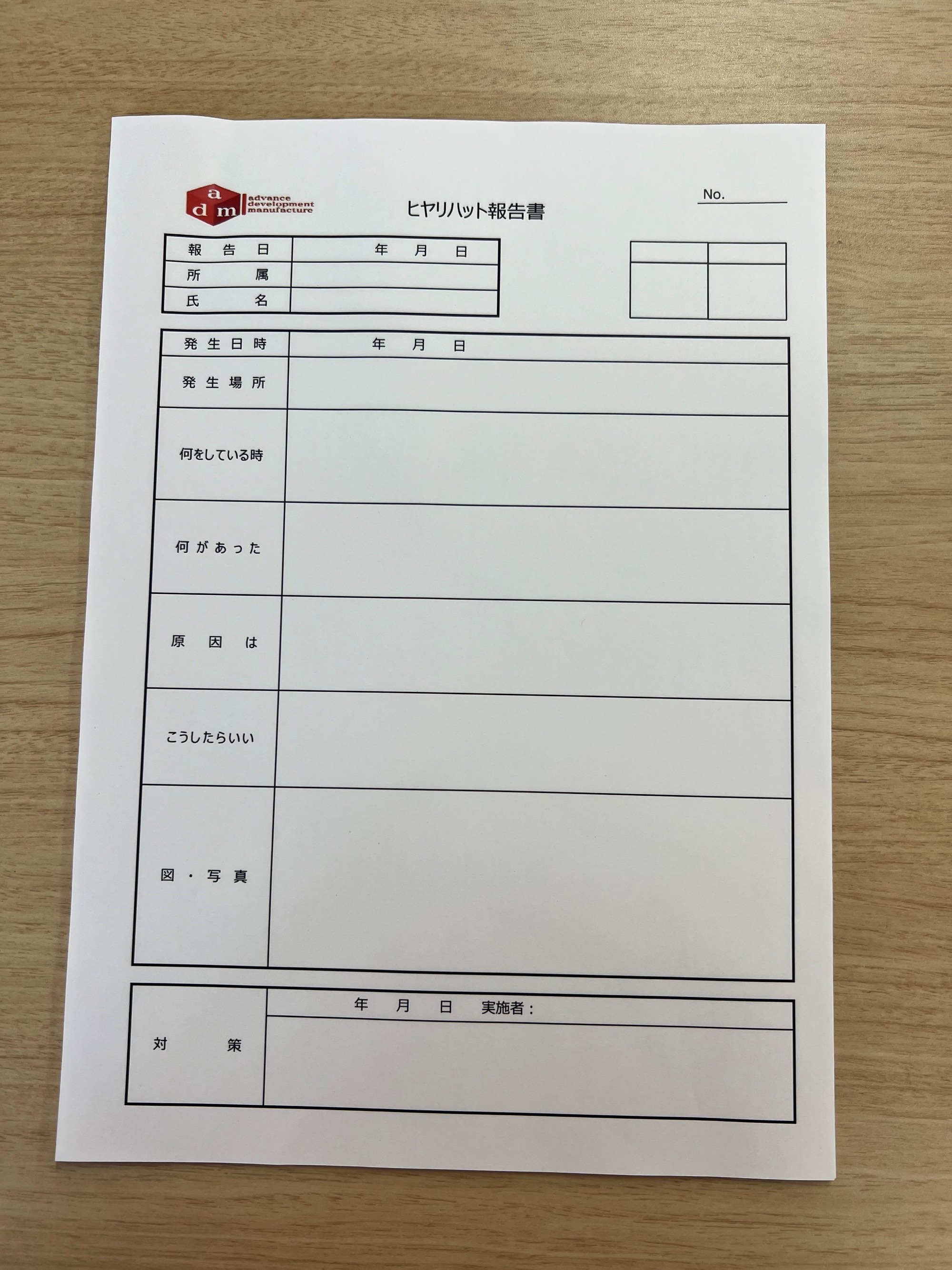

現在、当社では2Sを目標にした改善活動を展開しています。この取り組みの一環として、ヒアリングシートを活用して、改善のための情報収集を行っています。

ヒヤリハットの原因は様々ですが、一般的な原因には以下のようなものが挙げられます。

①作業手順の不備:作業手順が不明確であったり、十分に教育やトレーニングが行われていない場合、ヒヤリハットが発生しやすくなります。

②環境の問題:作業場のレイアウトや設備が不適切であったり、整備が不良な場合にもヒヤリハットが発生します。

③人的要因:作業者の注意力の欠如や過信、疲労、ストレスなどが原因となることがあります。

④コミュニケーション不足:情報共有や意思疎通が不十分であったり、報告や相談が適切に行われない場合にも、ヒヤリハットが生じる可能性があります。

⑤システムの不備:安全管理システムや監視システムの欠陥、適切な対策が講じられていないことが原因となることもあります。

これらの要因を考慮しながら、ヒヤリハットの原因を特定し適切な改善をもっと増やしていこうと思います。